工業自動化-客製化模組

Nov. 21, 2022

Nov. 21, 2022

量身定制自動化方案,根據產業特性提供單一模組到自動產線的規劃建議。工廠自動化需評估作業流程、產量及原料特性,並針對高危險或重複性工作優化配置。非所有產業適合自動化,需平衡成本效益與技術需求。

是否標準化作業 : 工作流程作業複雜;在設定參數、機構調適容易出現錯誤,加深自動化作業難度,建議排除。

風險性評估 : 射出產品的型變、加工鐵件產生的鐵屑、壓鑄成型在產品上形成的毛邊等,影響自動化作業效益,建議從原先製程改善。

效能與投資成本評估 : 導入後可節省的人力物力或產能的效益不彰,可考量先導入半自動、單一工站或模組自動化,從經濟型規劃改善勞損及重複作業問題 。

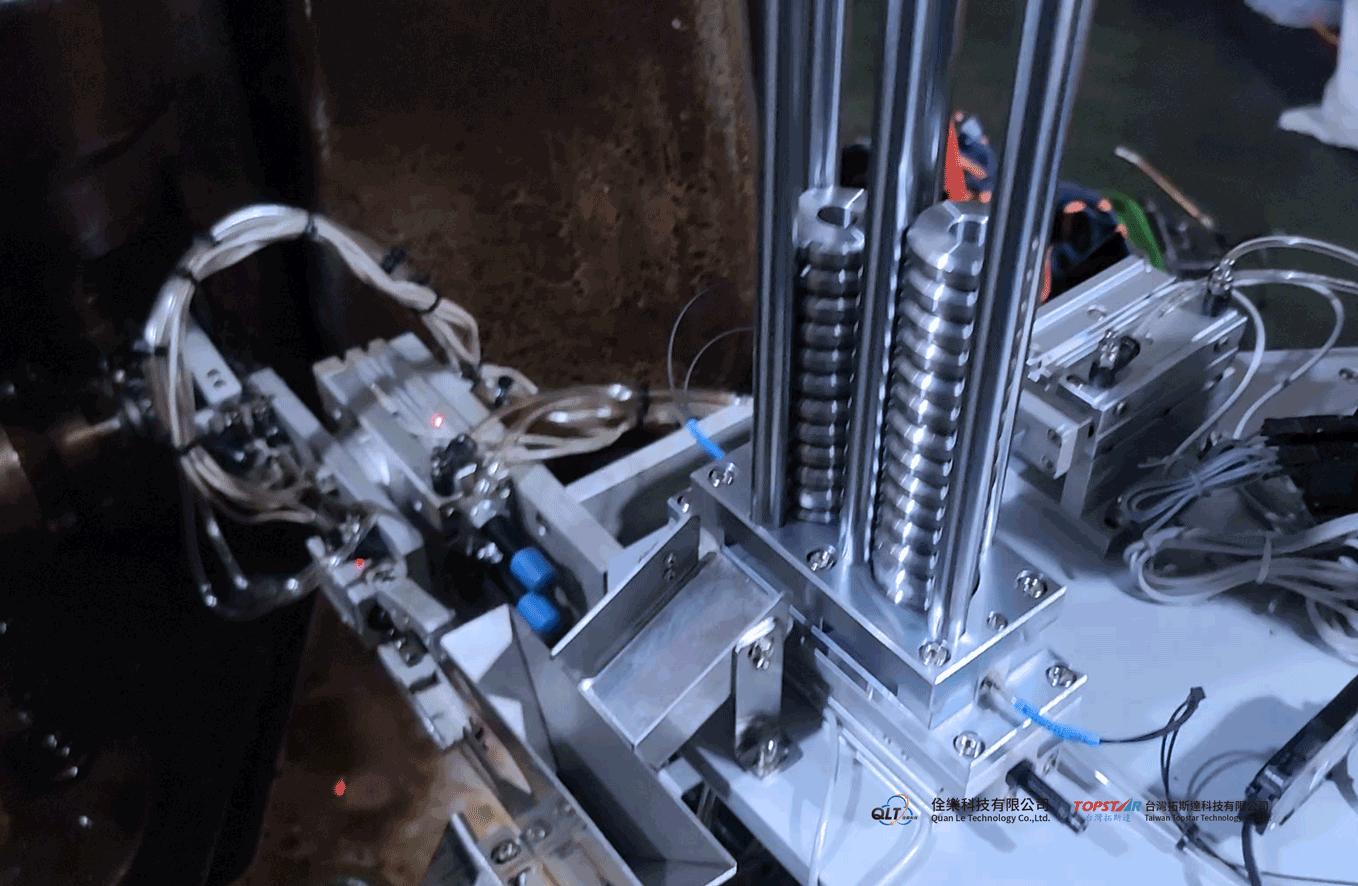

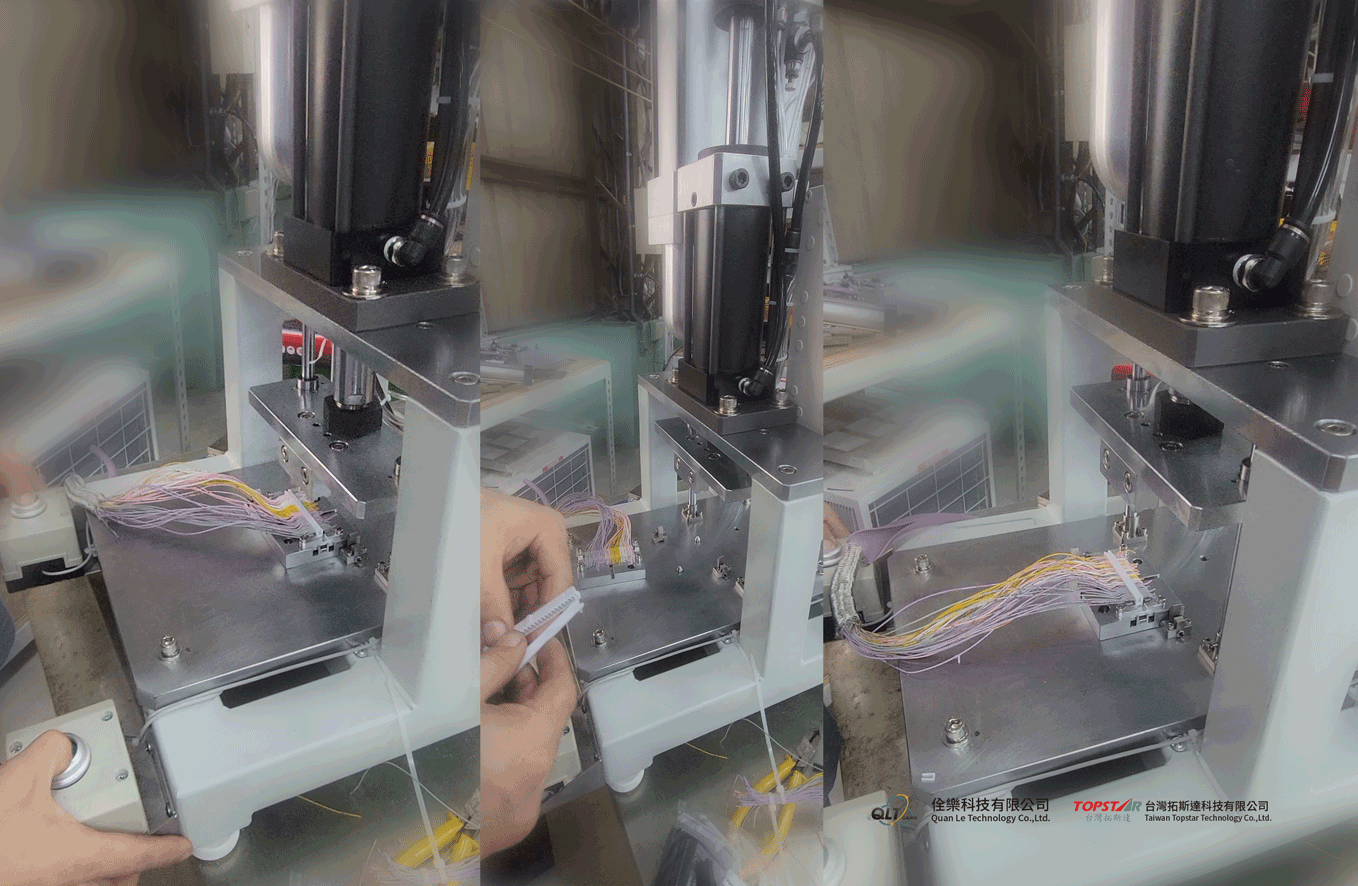

因加工補償量影響手臂放料位置誤差因素,客製自動上料模組,改善手臂放料位置誤差情況。

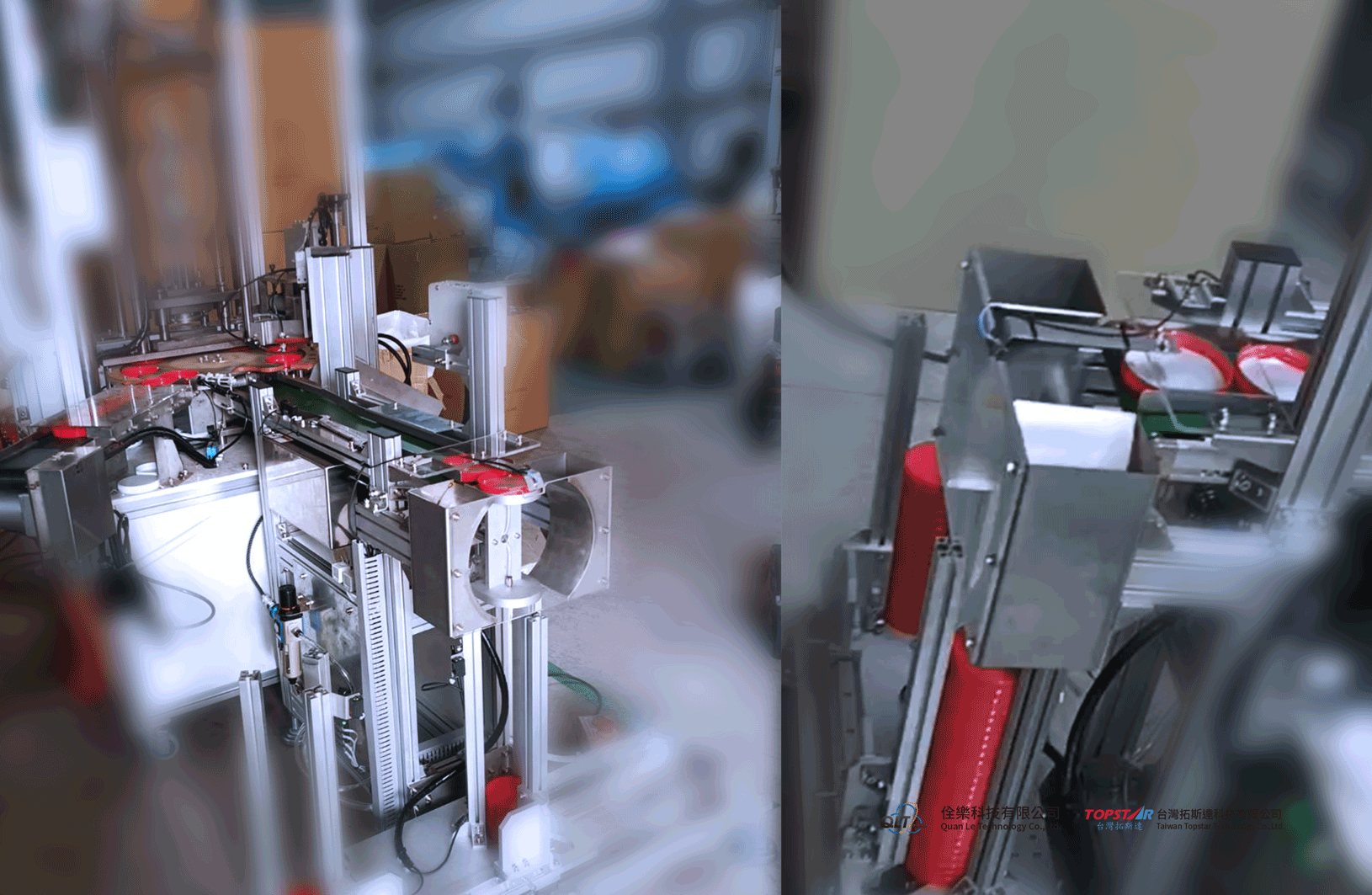

塑膠射出產品,原人工從箱子取出,進行整列包裝,重複作業勞動力高,客製整列模組,提供出料後整列堆疊,人工取走包裝,降低人工撿料及堆疊繁瑣重複作業。

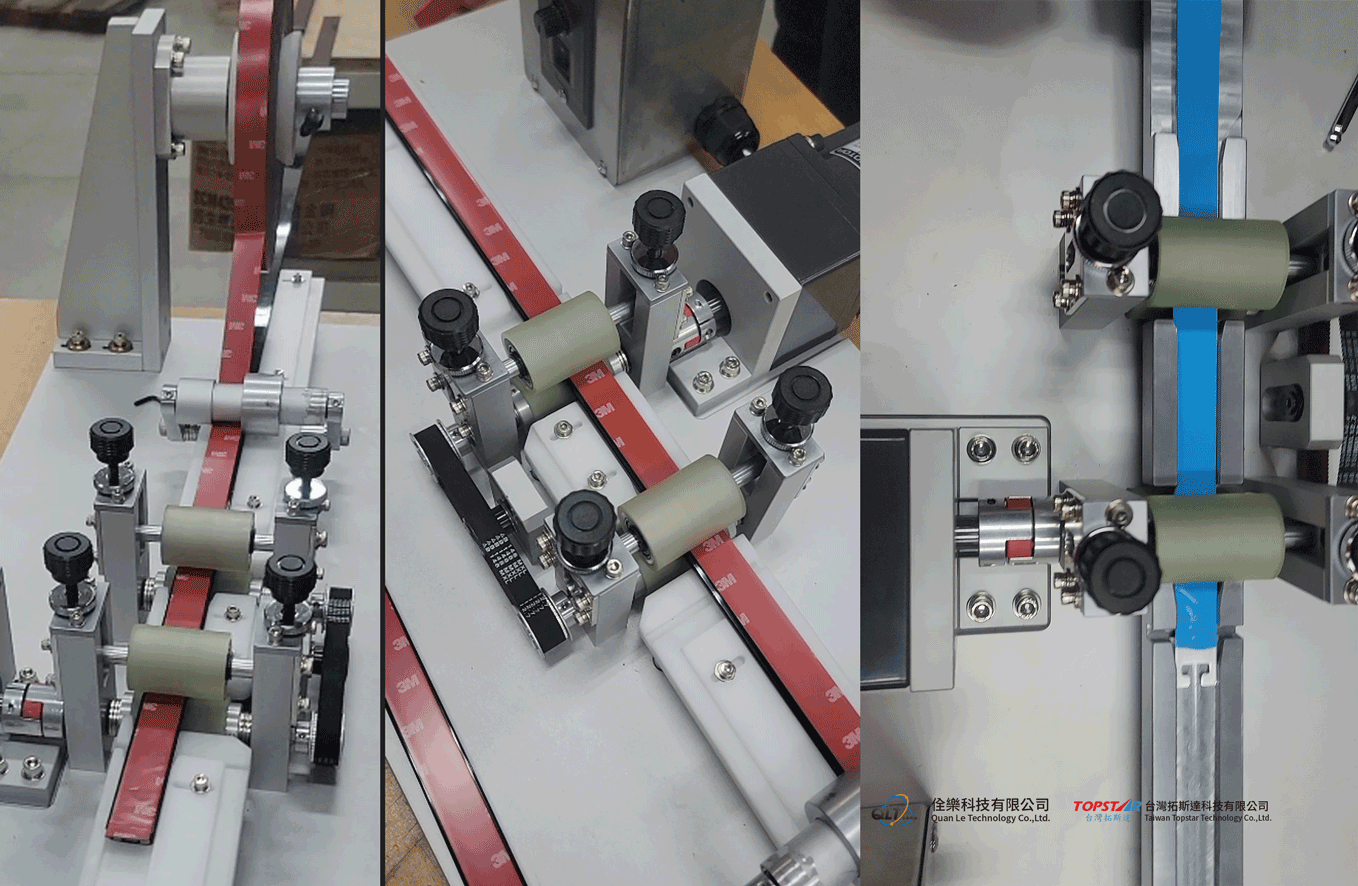

手動銅片貼塑膠帶作業,人工操作誤差率高且作業時間長;半自動貼銅片工作站,降低人工貼整誤差率及作業時長。

人工壓線入治具操作,易造成手部勞損;半自動壓線工作站,提供線材入治具半自動壓入作業,降低人工操作手部勞損問題。

廣募策略夥伴,共同為專用機及自動化設備業界提供更多,更好,更合理專業的產品及智能控制技術。